Архив 2008-2014 » 2013 | 05 Сентябрь-октябрь

Безлюдная выемка угля

Автор предлагаемой читателю публикации — Колеватов Александр Васильевич — 30 лет отработал на шахте «Высокая» («Тайжина» — ее взорвали в 2004 году). Сегодня он на пенсии, но делами в отрасли продолжает заниматься активно. Особенно его интересует тема безопасности. Ведь в настоящее время для отработки крутых и наклонных угольных пластов не существует высокопроизводительной технологии, с помощью которой можно было бы применить длиннолавные системы.

«Описываемый Александром Васильевичем способ выемки содержит оригинальный механизм управления горным давлением — плавным обрушением с применением передвижного направляющего устройства, — отмечает Валентин Маринченко, доцент кафедры горных машин КузГТУ. — Ценность настоящего предложения заключается в возможности получения практических результатов, которые могут оказать решающее значение при внедрении длиннолавных систем, и резкого повышения производительности труда при отработке пластов городов Прокопьевска и Киселевска. Но требуется эксперимент не очень затратный, но проведенный в производственных условиях. В случае его успеха — выгоды могут превзойти все ожидания».

Комплекс предназначен для отработки пластов угля средней мощности крутонаклоненных и крутых с углом падения до 700 с коэффициентом крепости до 1. Сущность изобретения заключается в применении канатного струга (КС) с подвижным направляющим бортиком (ПНБ).

Изобретение относится к горной промышленности и предназначено для отработки угольных пластов длинными столбами по простиранию и длиной забоя до 100 м по падению без крепления и присутствия людей в забое.

Задачей изобретения является упрощение выемки угля, значительное уменьшение себестоимости добытого угля, которая достигается высокой производительностью труда (до 3 тыс. тонн на 1 человека в месяц), низкой энергозатратностью (до 2 квт/1 т), небольшой стоимостью КС и ПНБ.

Известные технологии по отработке крутопадающих пластов с применением канатных пил, фронтальных агрегатов, щитов не дали значительного экономического эффекта. Недостатком этих технологий является низкая производительность и опасное нахождение людей в крутом забое. Применение канатных пил не дало ожидаемого результата ввиду слабой изученности угольных пластов с большим содержанием CH4. При подпиливании угольного пласта происходит увеличение мощности подпиленной пачки угля, что приводит к зажиму канатной пилы и приводного каната. А при обрушении подпиленной пачки уголь плавно опускается большими блоками и требуется его дальнейшее разрушение, например взрывчатыми веществами.

Применение фронтальных агрегатов, механизированных комплексов, щитов не дает нужных результатов ввиду многочисленных горно-геологических нарушений крутопадающих угольных пластов (нарушение гипсометрии пласта, сбросы, невыдержанная мощность пласта и т.д.). Сложность, трудоемкость при монтаже и демонтаже этого оборудования осложняет их применение из-за экономических соображений.

Достоинством изобретения является возможность применения прогрессивной системы отработки — длинными столбами по простиранию, простота конструкции, безопасность ведения работ, а также низкая трудоемкость при монтаже и демонтаже оборудования. Возможность применения в некоторых зонах горно-геологических нарушений, где невозможно применить известные технологии.

Стратегическим достоинством является более полная и экономная эксплуатация месторождения.

При применении в данной технологии лебедок ЛВ-25 в качестве приводов каретки струга расчетная толщина стружки может достигать 6-8 см в зависимости от крепости угля. Принятое сечение стружки за один проход составит 120 см2, скорость движения каретки 1,2 м/сек. Суточная добыча угля на пласте 1,5 м может превысить 3 000 т.

Принцип работы комплекса

Проходка штреков производится с подсечкой почвы пласта. Для монтажа и дальнейшей работы комплекса проходят монтажную камеру под углом 750 относительно конвейерного штрека. Во время выемки угля опережение конвейерного штрека относительно вентиляционного штрека сохраняется до 15 м.

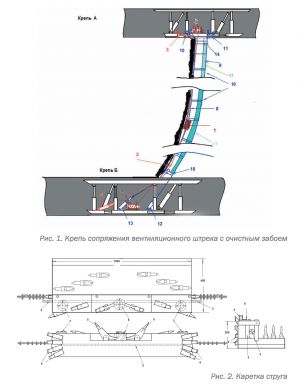

На конвейерный штрек и вентиляционный штрек устанавливаются столы А и Б (рис. 1), работающие по принципу крепи сопряжения струговой установки СН-75, которые управляются при помощи насосных станций (НС). На столах устанавливаются лебедки 5 и 6 типа ЛВ-25. Столы оснащены гидравлическими домкратами 10, 11 и 12, 13 для управления подвижным направляющим бортиком (ПНБ). Направляющий канат 2 натягивается и прижимается к забою домкратами 3 и 4. По канату 2 лебедками 5 и 6 перемещается и подрубает пласт угля канатный струг (КС). За один проход КС прорубает щель 40 мм и высотой 300 мм.

После подрубки угольного пласта до 1,5 м происходит обрушение угля под действием собственного веса, который самотеком уходит на конв./штрек, попадает на перегружатель и транспортируется на погрузочный пункт.

КС представляет стальной корпус 1 (рис. 2) с встроенными двумя роликами 4, по которым КС при помощи лебедок передвигается и прижимается к забою тросом 2. Со стороны забоя к боковой поверхности КС крепятся зубки-держатели. Размер КС 1 200×400×250 мм.

Подрубать угольный пласт канатным стругом возможно как по всей длине забоя, так и в зависимости от направления кливажа частями, т.е. если направление кливажа поперечное относительно груди забоя, то рекомендуется начинать подрубать пласт от конвейерного штрека и по мере обрушения подрубленного угля работу переносить выше к вентиляционному штреку. При продольном направлении кливажа начинать нужно от вентиляционного штрека, по мере обрушения угля опускаться вниз к конвейерному штреку. Канатный струг позволяет зачищать от штыба прорубленную щель, призабойную дорожку, разрушать обрушенный уголь на мелкие фракции.

Каретка струга представляет стальной каркас 1 (рис. 2) массой 250-300 кг, длиной 1 200 мм, шириной 400 мм и высотой 250 мм, по краям, внутри корпуса, установлены ролики 3 (рис. 2), через эти ролики тросом 2 струг прижимается к забою. Зубки 4 устанавливаются с углом атаки на почву пласта 50-100, кроме верхних зубков, они направлены к кровле пласта и обеспечивают свободный проход корпуса каретки по прорубленной щели пласта. Зубки 4 при работе создают реактивную силу и направляют каретку к кровле пласта. Для удержания каретки на почве пласта, применяем зубки 5, которые совместно с винтом 6 (рис. 2) регулируют угол атаки от 200 до 600. При необходимости каретку максимально прижимают к почве (угол 600), но в случае зависания подрубленного угля каретка вытаскивается лебедкой на конвейерный или вентиляционный штреки и винтом 6 изменяется угол атаки зубка 5 (до 200). При дальнейшем прорубании щели каретка с каждым циклом будет устремляться к кровле пласта, тем самым будет обрезаться подрубленная пачка угля. Кроме регулировки в вертикальной плоскости зубок 5 имеет стационарное направление под углом 60 с атакой на забой, что позволяет, в случае зажима каретки в прорубленной щели, дать дополнительное усилие для вывода каретки из щели на призабойную дорожку. При зажиме каретки в щели, ослабляем натяжку троса 2, оставляя зубки 4 без нагрузки, а усилие лебедки придется на зубок 5, при движении каретки зубок 5 примет нагрузку один и будет дополнительно, к весу каретки, выталкивать каретку из щели на призабойную дорожку.

Подвижный направляющий бортик (ПНБ) предназначен для направления движения подрубленного и обрушенного угля вдоль всего забоя, ограждает призабойную дорожку от попадания породы из завала. Бортик выполнен в виде гибкого щита и состоит из двух тросов 8 и 9 (рис. 1), которые крепятся домкратами 10, 11 и 12, 13. Трос 8 натягивается по кровле, а трос 9 — по почве призабойной дорожки.

На сопряжение очистного забоя с подводящими выработками к тросу 8 и 9 крепится двутавровая балка (рис. 3). По всей длине забоя через каждые 2 м устанавливаются более легкие балки 16, которые крепятся к тросам 8 и 9. Балки 14, 15 и 16 длиннее мощности пласта в 1,3 раза и обеспечивают дорожку не менее 0,8 м по почве для пропуска угля и прохождения струга.

К балкам 14, 15 и 16 болтами крепится транспортерная лента 17, от почвы призабойной дорожки на 2/3 мощности пласта по высоте.

При необходимости в нижней части забоя устанавливается бункер-накопитель (рис. 11), он регулирует выпуск обрушенного угля на конвейер и удерживает большие фракции угля для дальнейшего их разрушения стругом. Бункер состоит из стальной косынки 1 (сталь 20 мм), стального листа 2 (сталь 5 мм), ограничивающей выпуск угля косынки. Во время работы в бункере будет накапливаться штыб, смешанный с водой орошения, что создаст «подушку». С внутренней стороны бункер обшивается транспортерной лентой, что вместе с «подушкой» будет служить для погашения кинетической энергии обрушенного угля.

Обслуживание комплекса во время выемки угля ведут 4 ГРОЗ. Два ГРОЗ управляют лебедками 5 и 6, также домкратами 3 и 4 соответственно и поочередно. Управляют ПНБ два Гроз соответственно, они следят за положением стоек 14 и 15, а также двигают столы А и Б по мере продвижения очистного забоя.

Расчеты показывают возможность добывать уголь при мощности пласта 1,5 м — 3 000 т в сутки; 3 м — 6 000 т в сутки.

Управление кровлей

Основной задачей при управлении кровлей стало удержание призабойного пространства для устойчивого проветривания, т.е. свежий воздух мог разжижать газ СН4 в лаве, поступать на вентиляционный штрек за счет общешахтного проветривания. Людей, эл. кабелей и эл. механизмов в самом очистном забое не будет.

Плавное опускание (мощность пластов до 1,5 м): можно выбрать классическую схему: один конвейерный штрек —лава — вентиляционный штрек. На конвейерный штрек под бункером-накопителем ставим перегружатель. Длина забоя может достигать 100 м.

Комплекс, канатный струг и подвижной бортик позволяют вести забой со значительным опережением конвейерного штрека относительно вентиляционного штрека; угол наклона может составлять 300-400. Дугообразная форма забоя также может повлиять на управление кровлей. Подрубать уголь и двигать комплекс в угрожающих проветриванию забоя местах, не трогая места с устойчивым проветриванием, — это является важной тактической возможностью.

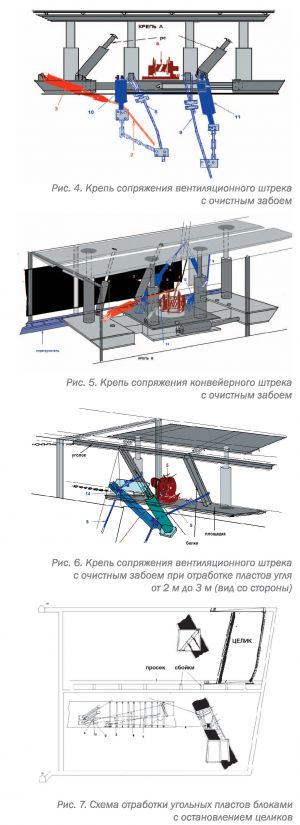

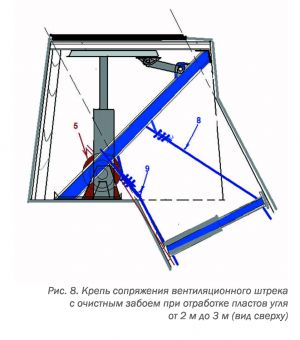

Для отработки угольного пласта, кровля которого склонна к плавному опусканию, а почва не склонна к сползанию, на вентиляционном штреке устанавливается крепь сопряжения (рис. 4).

РС — в нашем случае распорная стойка.

Крепь А. выполнена по типу крепи сопряжения струговой установки СН-75, а вместо приводной головки струга устанавливается лебедка канатного струга.

Лебедка 5 устанавливается на платформу с поворотным механизмом, которая поворачивает лебедку в горизонтальной плоскости для равномерного наматывания каната на барабан лебедки.

Домкрат 3 устанавливается на передней подвижной платформе и управляет натяжением троса 2, который в свою очередь прижимает к груди забоя каретку струга 1. На средней подвижной платформе устанавливается приводная лебедка 5. Крепится трос 8 и 9 подвижного бортика и домкраты 10 и 11, которые в свою очередь закреплены тросом 8 и 9 и служат для управления бортиком.

Крепь сопряжения А. возможно применять на пластах большей мощности (1,5-2 м), для этого необходима почва, не склонная к сползанию, а кровля — не склонная к зависанию и угол падения пласта от 400 до 600.

Для управления канатным стругом и бортиком устанавливается крепь сопряжения Б (рис. 5), аналогичная крепи А. Между крепью Б и угольным забоем устанавливается перегружатель. Домкрат 4 для натяжения каната 2 и лебедка 6 привода канатного струга устанавливаются аналогично крепи А. Домкраты 13 и 12 натягивают трос 8 и 9 соответственно и регулирует выпуск горной массы из бункера. При натяжении тросов 8 и 9 бункер прижимается к груди забоя, при этом уменьшается зазор между бункером и забоем и выпуск угля ограничивается. При ослаблении троса 8 и 9 бункер под собственным весом и весом горной массы отходит от груди забоя, тем самым увеличивается щель между бункером и забоем, что приводит к выпуску угля.

Отработка угольных пластов с последующим обрушением кровли

Для отработки пласта угля от 2 м до 3 м с почвой, не склонной к сползанию, рекомендую устанавливать крепь сопряжения на вентиляционном штреке — крепь А (рис. 6). Проходить штрек необходимо с подсечкой породы по почве (рис. 8). Крепь выполнена по форме рамы. Основанием служит площадка, на которой устанавливается лебедка 5, две гидравлические стойки, которые держат козырек под лебедкой и сопряжение. Площадка двумя двутавровыми балками с уголком. Балки устанавливаются по диагонали штрека и служат упорными стойками. К этим балкам крепится трос 8 и 9, на которых смонтирован бортик и бункер. По мере выемки угля площадка движется по породе почвы штрека, а уголок — по породе кровли штрека. Козырек и уголок закрепляются шарнирно. Длина площадки и уголка, в зависимости от условий, может составлять от 5 м и более.

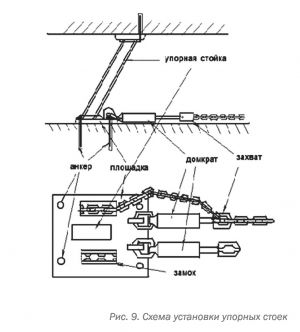

Продвигается крепь по штреку домкратами 10 и 11, которые закреплены на площадке. На площадке ставится упорная стойка и анкеры. Площадка (рис. 9 ) устанавливается на расстоянии до 25 м от крепи сопряжения и подтягивает крепь с помощью цепей корабельного типа. Для перехватывания цепи на площадке установлены замки, которые фиксируют подтянутую цепь.

Домкрат 4 устанавливается на аналогичную площадку и управляет прижиманием каретки струга к груди забоя. Для управления стругом и бортиком с конвейерного штрека проходят просек, просек сбивается с конвейерным штреком сбойками. Расстояние между сбойками выбирается индивидуально (рис. 7).

На просеке устанавливается площадка с упорной стойкой, и управление стругом и бортиком ведется аналогично управлению с вентиляционного штрека (рис. 9).

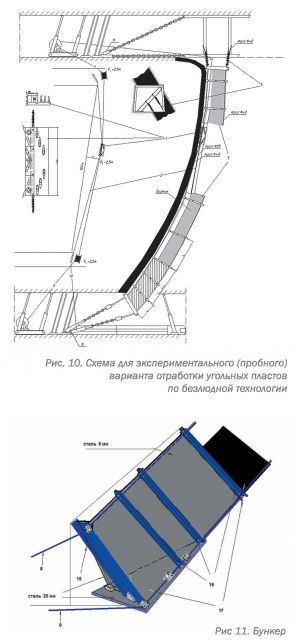

Отрабатывать угольные пласты, кровля которых склонна к плавному опусканию, а почва к сползанию, возможно по схеме рис. 10. Эту схему можно использовать как пробный вариант.

При отработке пластов угля, породы, почвы которых склонны к сползанию, а кровля управляется обрушением, устанавливается рама. Площадка соединяется двумя двутавровыми балками, расположенными по диагонали вентиляционного штрека, а вместо лебедки 5 ставится блок.

Выпуск угля из бункера производится через направляющие рештаки в сбойку, а из сбойки на откаточный штрек (рис. 7).

При пластах угля, кровля которых состоит из твердых пород (например, песчаник), невозможно спрогнозировать ее обрушение, применять данную технологию возможно, но поле очистного забоя отрабатывается блоками. Подрубается и выпускается уголь с блока длиной 20-25 м по простиранию пласта, оставляется целик 3-5 м, а комплекс перемонтируется в следующий блок. Отработанный блок ограждается от рабочего блока комплектом и перемычками по вентиляционному штреку и конвейерному штреку.

Технология с применением канатного струга и подвижного бортика позволяет создавать дугообразную конфигурацию и угол наклона очистного забоя по ситуации, т.е. подрубать пласт угля и двигать бортик в первую очередь в местах, где обрушение кровли может перекрыть свободный проход воздуха для проветривания.

Дальнейшее развитие технологии с применением локации забоя и кровли отработанного пространства (с выводом информации на пульт), автоматизации синхронной работы лебедок 5 и 6, дистанционное управление крепью сопряжения позволит управлять процессом выемки угля на безопасном для шахтеров расстоянии.

Дат чики локатора устанавливаются на балке 14 (рис. 1, рис. 8), один датчик устанавливается с внутренней стороны балки и отслеживает грудь забоя, второй устанавливается с внешней стороны балки и отслеживает состояние пород кровли в отработанном пространстве. Показания локатора передаются на дисплей пульта управления, а возможности струговой установки позволяют вести выемку угля и двигать струговую установку по ситуации, т.е. изменять угол наклона забоя, а также форму дуги забоя для обеспечения хорошего проветривания. Достижения в современных технологиях позволят управлять установкой в ручном режиме, дистанционном, контролировать процесс. Данная технология может оказаться первой высокоэкономичной, высокопроизводительной безлюдной выемкой угля.

Александр Колеватов, Осинники

Главная » Главная » 2013 | 05 Сентябрь-октябрь » Безлюдная выемка угля